En réponse à l'interdiction prochaine du chromage par l'UE, les fabricants de vérins hydrauliques recherchent des alternatives innovantes pour garantir une excellence continue en termes de performances et de durabilité. L'une de ces solutions qui retient beaucoup l'attention est la nitrocarburation, également connue sous le nom de technologie QPQ (Quench-Polish-Quench). Ce processus offre une approche transformatrice du traitement de surface, offrant une résistance, une résistance à la corrosion et une longévité inégalées aux composants des vérins hydrauliques.

Par rapport à la méthode traditionnelle de trempe de surface, la nitrocarburation (QPQ) et le chromage sont deux procédés différents présentant des avantages et des inconvénients distincts, notamment en ce qui concerne les propriétés du revêtement obtenu. Faisons une comparaison rapide.

1. Résistance à la corrosion :

(1) Chromage : Le chromage offre une excellente résistance à la corrosion, ce qui le rend adapté aux applications où l'exposition à des environnements difficiles ou à des substances corrosives est un problème.

(2) Nitrocarburation : La nitrocarburation offre également une bonne résistance à la corrosion, notamment par rapport aux surfaces métalliques non traitées. Cependant, il peut ne pas offrir le même niveau de résistance à la corrosion que le chromage dans toutes les situations.

2. Dureté :

(1) Chromage : Le chromage peut augmenter considérablement la dureté du matériau du substrat, offrant ainsi résistance à l’usure et durabilité.

(2) Nitrocarburation : La nitrocarburation peut également augmenter la dureté de la surface, mais généralement pas dans la même mesure que le chromage. Cependant, cela peut améliorer la résistance à l’usure et à la fatigue.

3. Changements d’épaisseur et de dimensions :

(1) Chromage : Le chromage ajoute une couche de chrome au substrat, ce qui peut entraîner des changements dimensionnels, en particulier si des tolérances précises sont essentielles. De plus, l'épaisseur de la couche de chrome peut varier en fonction de l'application.

(2) Nitrocarburation : La nitrocarburation forme généralement une couche de diffusion dans le matériau du substrat, entraînant des changements dimensionnels minimes. L'épaisseur de la couche nitrocarburée peut être plus uniforme que celle du chromage.

4. Considérations environnementales et sanitaires :

(1) Chromage : Le chromage implique l'utilisation de chrome hexavalent, qui est toxique et cancérigène, posant des risques pour l'environnement et la santé lors de la production et de l'élimination.

(2) Nitrocarburation : la nitrocarburation implique généralement moins de risques pour l’environnement et la santé que le chromage, car elle n’utilise pas de chrome hexavalent. Cependant, le processus peut toujours impliquer l'utilisation de produits chimiques dangereux et nécessite des pratiques de manipulation et d'élimination appropriées.

Mais comment HCIC gère-t-il les cylindres en utilisant la technologie QPQ pour bénéficier de tous les avantages sans nuire à l'environnement ? Entrons dans tous les détails.

1. Qu'est-ce que le traitement nitrocarburation ?

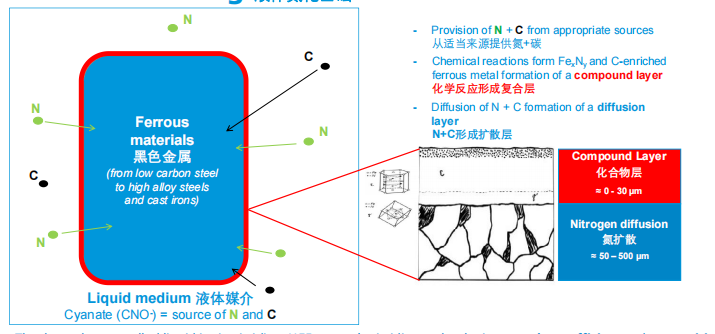

En termes simples, les traitements de nitrocarburation sont des traitements thermochimiques qui enrichissent la surface des matériaux ferreux en atomes d'azote et de carbone. Il est largement utilisé pour le durcissement des matériaux afin d’augmenter la résistance à la corrosion.

2. Bases de la nitrocarburation liquide

Le groupe HEF applique la nitruration ionique liquide pour la nitrocarburation, qui est la technologie clé contribuant à cette solution robuste, efficace et compétitive.

3. Modifications des surfaces

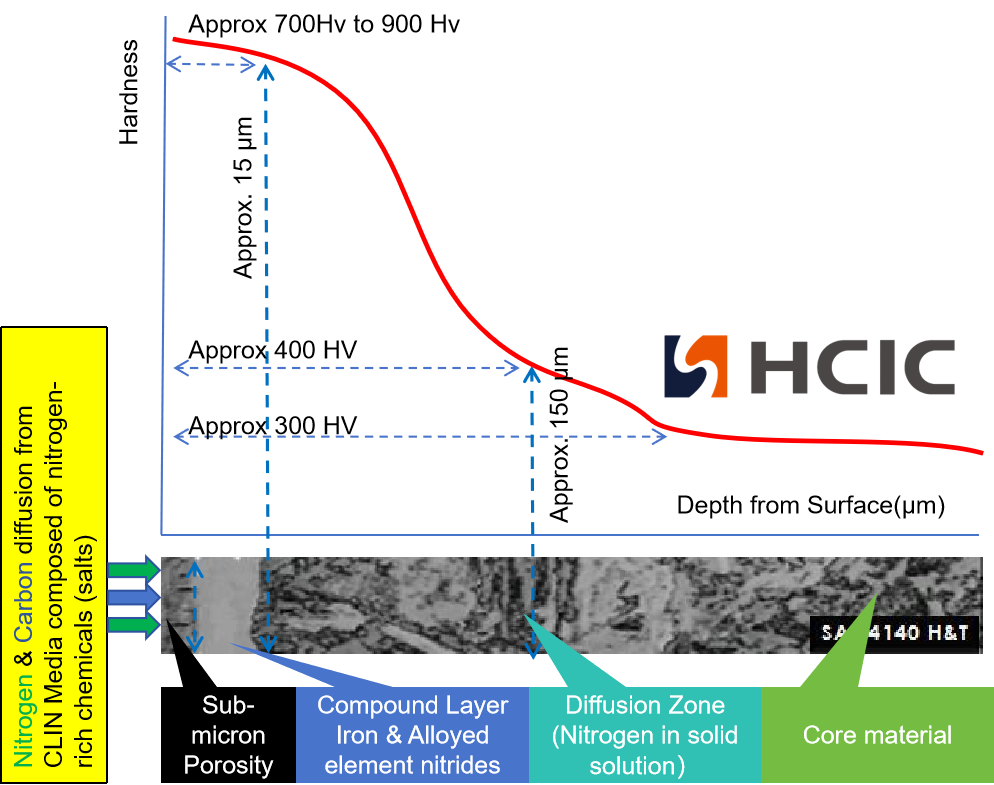

Qu'arrive-t-il à la surface du matériau après la nitrocarburation. Vous pouvez voir la différence entre les couches dans la démonstration suivante.

Ce processus a considérablement amélioré les performances de surface lors des tests de résistance à l'usure et de corrosion.

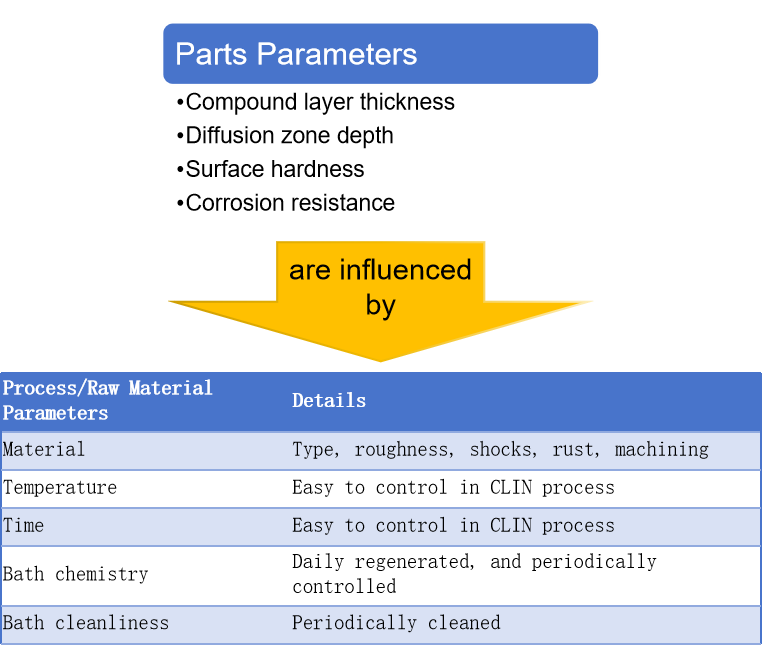

4. Paramètres clés à contrôler

Quels sont les paramètres les plus importants affectant les performances ?

Voici un diagramme affichant les facteurs les plus importants et comment les contrôler pour obtenir de meilleures performances.

5. Amélioration des propriétés de surface

En conséquence, vous aurez une surface avec des caractéristiques telles que

1) Résistance élevée à l’usure et faible frottement

2) Haute résistance à la corrosion

3) Protection contre les crises

4) Absence de pelage et de fissuration

5) Pas besoin de réusinage

6) Aspects

En conclusion, avec toutes ces caractéristiques et avantages en matière de processus respectueux de l'environnement, les industries confrontées à des conditions de travail difficiles, comme les industries des bennes basculantes et des camions à ordures, peuvent avoir un meilleur choix en matière de processus de fabrication de cylindres et de performances finales. En tant que fournisseur professionnel de solutions hydrauliques, HCIC vous invite à profiter des nouvelles technologies avec nous !