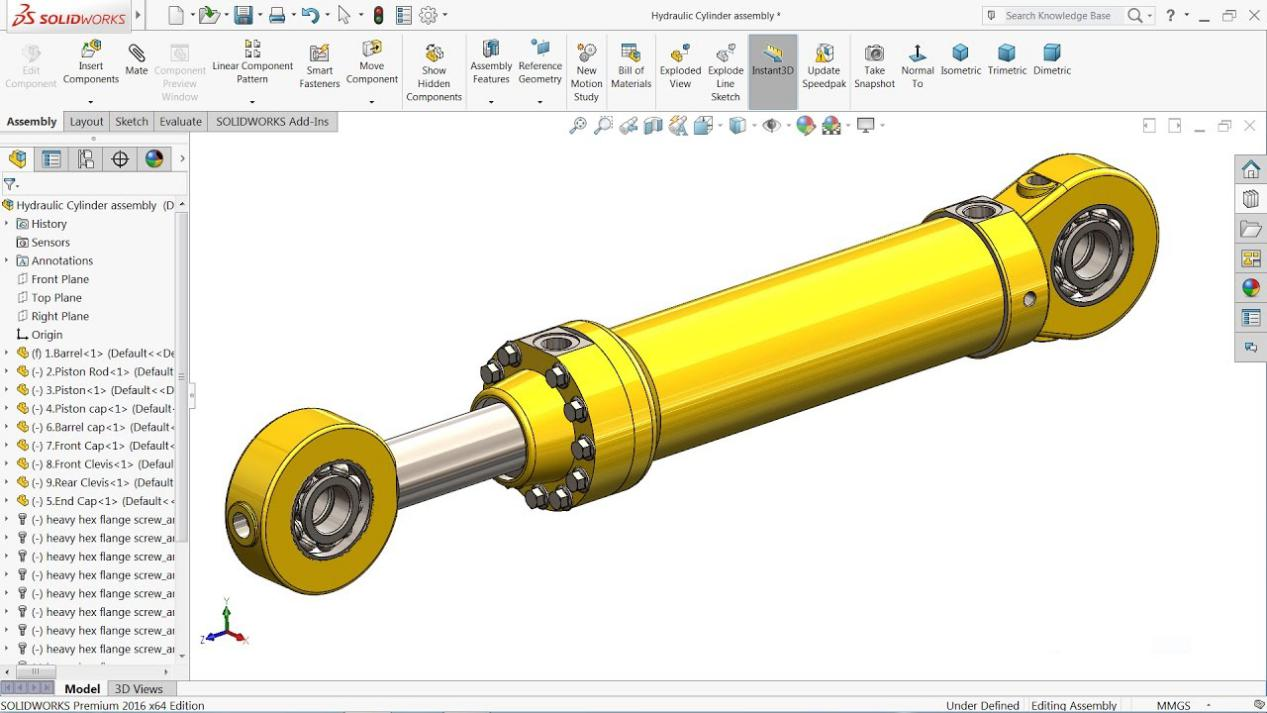

Les vérins hydrauliques sont des composants essentiels dans diverses industries, pilotant tout, des machines lourdes aux équipements de fabrication. Cependant, l’un des problèmes les plus courants et les plus perturbateurs est la fuite hydraulique. Non seulement les fuites ont un impact sur les performances, mais elles peuvent également entraîner des réparations coûteuses, des temps d'arrêt et des risques pour la sécurité. Cet article approfondit les stratégies pour prévenirfuite du vérin hydrauliqueà chaque étape (production, fabrication et opérations sur le terrain), fournissant des informations qui vont au-delà des solutions conventionnelles.

La base de la prévention des fuites réside dans les premières étapes de la conception et de la sélection des matériaux. Voici comment une approche stratégique peut faire la différence :

Le choix descelléset leur configuration est critique. L'intégration de conceptions de joints avancées telles que des joints tampons, des joints de tige et des racleurs peuvent gérer les variations de haute pression tout en empêchant les fuites de fluide. Des matériaux de haute qualité et résistants à l’usure doivent être sélectionnés pour garantir la longévité.

La précision de la finition de surface de la tige est cruciale. Les surfaces lisses avec un minimum d'imperfections réduisent le risque d'usure des joints et minimisent les fuites. Un contrôle strict des tolérances au sein de la production garantit un ajustement parfait entre les composants, minimisant ainsi le risque d'échappement de fluide.

Le choix de matériaux compatibles avec le fluide hydraulique utilisé est souvent négligé. Certains matériaux réagissent mal à certains fluides, provoquant un gonflement, un retrait ou une dégradation, pouvant tous entraîner des fuites au fil du temps.

Au-delà de la conception, le processus de fabrication joue un rôle important pour garantir l’étanchéité des vérins hydrauliques. L’utilisation de normes rigoureuses et de technologies de pointe peut prévenir de futurs problèmes de fuite :

Chaque composant, de la tige au piston, nécessite un usinage précis pour répondre aux spécifications de conception. Tout écart, même dans les micro-tolérances, peut provoquer des fuites. De plus, il est crucial de maintenir une propreté rigoureuse pendant l’assemblage. Les contaminants introduits lors de l'assemblage peuvent endommager les joints ou affecter les performances globales du système.

La mise en œuvre de mesures de contrôle de qualité robustes est essentielle. Techniques d'inspection avancées, telles quetest par ultrasons, peut détecter les points faibles potentiels ou les irrégularités de surface avant que les cylindres ne quittent l'usine. Les tests de pression dans des conditions de fonctionnement simulées garantissent que chaque unité peut supporter des contraintes réelles sans fuite.

L'application de revêtements anti-usure sur la tige de piston et sur d'autres surfaces critiques améliore la durabilité et réduit la friction entre les composants, prolongeant ainsi la durée de vie des joints et empêchant les fuites.

Même avec les meilleures conceptions et processus de fabrication, la manière dont les vérins hydrauliques sont utilisés et entretenus sur le terrain détermine en fin de compte leur longévité. La maintenance sur site est essentielle à la prévention des fuites :

La mise en œuvre d’un calendrier d’inspection de routine peut identifier les problèmes avant qu’ils ne s’aggravent. La détection précoce de petites fuites ou de joints usés évite des réparations ultérieures plus importantes et plus coûteuses. L’utilisation de détecteurs infrarouges à ultrasons peut aider à détecter les fuites dans les zones difficiles d’accès.

Une installation incorrecte est une cause fréquente de fuites hydrauliques. Il est essentiel de s’assurer que les techniciens suivent des procédures précises lors de l’installation. Un mauvais alignement du cylindre ou un serrage excessif des joints peuvent provoquer des fuites. De plus, une manipulation brutale des bouteilles pendant le transport ou l'installation peut endommager les joints et les raccords.

Lors des opérations sur le terrain, des facteurs externes tels que la poussière, la saleté et les températures extrêmes contribuent de manière significative aux fuites. L’utilisation de bottes ou de boucliers de protection pour empêcher les contaminants de pénétrer dans le cylindre est cruciale. De même, stocker correctement l’équipement lorsqu’il n’est pas utilisé, notamment dans des conditions extrêmes, protège les joints de la dégradation.

Le type defluide hydrauliqueutilisé, ainsi que sa propreté, ont un impact considérable sur les performances du joint. Les fluides contaminés ou inappropriés accélèrent l’usure des joints, entraînant des fuites. La vérification régulière de la qualité du fluide, la surveillance des niveaux de particules et le maintien d'une température appropriée du fluide contribuent à prolonger la durée de vie des joints et des cylindres.

Pour les équipements plus anciens, la modernisation avec des joints, revêtements ou composants plus récents peut réduire considérablement les risques de fuite. Les fabricants proposent souvent des kits de joints améliorés ou des conceptions de cylindres améliorées qui sont rétrocompatibles avec les systèmes existants. Rester à jour avec ces options permet de minimiser les risques de fuite et d’améliorer l’efficacité globale de l’équipement.

Investir dans une formation régulière pour les équipes de maintenance et les opérateurs de machines garantit qu'ils sont au courant des meilleures pratiques en matière de systèmes hydrauliques. Comprendre l’importance d’une lubrification appropriée, des procédures de manipulation et des techniques d’inspection peut faire une différence significative dans la prévention des fuites.

La prévention des fuites des vérins hydrauliques est un défi à multiples facettes qui nécessite une attention particulière à chaque étape, de la conception et de la production aux opérations sur le terrain. En intégrant une ingénierie avancée, des processus de fabrication méticuleux et une maintenance proactive sur le terrain, les industries peuvent réduire considérablement le risque de fuites hydrauliques.